فولاد تندبر و انواع آن: انقلابی در ابزارهای برش

انواع مختلفی از فولاد وجود دارد که فولاد تندبر یکی از آنهاست. فولاد تندبر (HSS) موادی بینظیر است که جهان ما را در زمینه ماشینکاری و ابزارهای برش زیر سؤال نمیگذارد. ویژگیهای استثنایی این ماده، مانند سختی بالا، مقاومت در برابر سایش و توانایی حفظ تیغ برش در دماهای بالا، آن را به مادهای اساسی در صنایع مختلف تبدیل کرده است. این مقاله به دنیای فولاد تندبر پرداخته و به تاریخچه، ترکیب، فرآیندهای تولید و انواع مختلف آلیاژهای HSS که در گذشته تکامل یافتهاند، پرداخته است.

تکامل فولاد تندبر

داستان فولاد تندبر در دهه نوزدهم میلادی شروع میشود زمانی که ابزارهای برش استفاده شده در ماشینکاری به طور عمده از فولاد کربنی بودند. این ابزارها کارآمد بوده اما محدودیتهای خود را داشتند. آنها به سرعت تیغ خود را از دست میدادند، نیاز به تعویض و تیز کردن مکرر داشتند و نمیتوانستند در دماهای بالا که در عملیات ماشینکاری ایجاد میشود، مقاومت کنند. این محدودیتها کارآیی و بهرهوری آنها را به ویژه در برنامههای پرسنلی محدود میکرد.

در اوایل قرن بیستم، مهندسان و متالورژیستها با استفاده از عناصر آلیاژی برای بهبود عملکرد ابزارهای برش آزمایشهایی را آغاز کردند. این منجر به توسعه فولاد تندبر شد، مادهای که قادر به برش با سرعت بالاتر و حفظ تیزی خود برای مدت طولانی، حتی در شرایط بسیار سخت، بود. فولاد تندبر به سرعت محبوب و به ماده استانداردی برای ابزارهای برش تبدیل شد.

ترکیب فولاد بر

فولاد تندبر یک آلیاژ پیچیده است که از چندین عنصر تشکیل داده شده است. این عناصر ویژگیهای بینظیر آن را به وجود میآورند. عناصر آلیاژی اصلی در HSS عبارتند از:

تنگستن (W)

تنگستن عنصر کلیدی در HSS است و اغلب با غلظت 12٪ یا بیشتر حضور دارد. این عنصر به طور قابل توجهی سختی و مقاومت در برابر سایش فولاد را افزایش میدهد و امکان حفظ تیغ برش تا دماهای بالا را ممکن میسازد.

کروم (Cr)

کروم به طور معمول در HSS حدود 4٪ حضور دارد. این عنصر مقاومت به خوردگی فولاد را افزایش میدهد و به استحکام در دماهای بالا کمک میکند.

وانادیوم (V)

وانادیوم به مقادیر کوچک (معمولاً 1-5٪) افزوده میشود تا استحکام و مقاومت فولاد را به ویژه در دماهای بالا افزایش دهد.

مولیبدن (Mo)

مولیبدن یکی از عناصر آلیاژی است که در HSS وجود دارد و معمولاً با غلظتهای 2-5٪ حضور دارد. این عنصر به مقاومت فولاد در برابر دماهای بالا کمک میکند و به سختی آن افزوده میشود.

کبالت (Co)

گاهی اوقات کبالت به HSS اضافه میشود، البته به مقادیر خیلی کم. این عنصر سختی را افزایش میدهد و این مواد را برای برنامههای با دمای بالا مناسب میسازد.

کربن (C)

محتوای کربن در HSS نسبتاً پایین است، معمولاً حدود 0.7-1.2٪. این به سختی و مقاومت در برابر سایش فولاد کمک میکند.

مطلب مرتبط: روشهای تولید فولاد

فرآیندهای تولید فولاد تندبر

تولید فولاد تندبرشامل چندین فرآیند پیچیده است تا ویژگیهای مطلوب آلیاژ تضمین شود. این فرآیندها شامل ذوب، ریختهگری، کوبش و عملیات گرمایی است:

ذوب

مواد خام اصلی، مانند آهن، کربن، تنگستن، کروم، وانادیوم و مولیبدن، در یک کوره قوس الکتریکی ذوب میشوند. ترکیب دقیق اهمیت دارد تا ویژگیهای مورد نظر را بدست آورید.

ریختهگری

آلیاژ ذوب شده به بلوکها ریخته میشود. فرآیند ریختهگری باید به دقت کنترل شود تا آلیاژ تمیز باشد و یکنواختی داشته باشد.

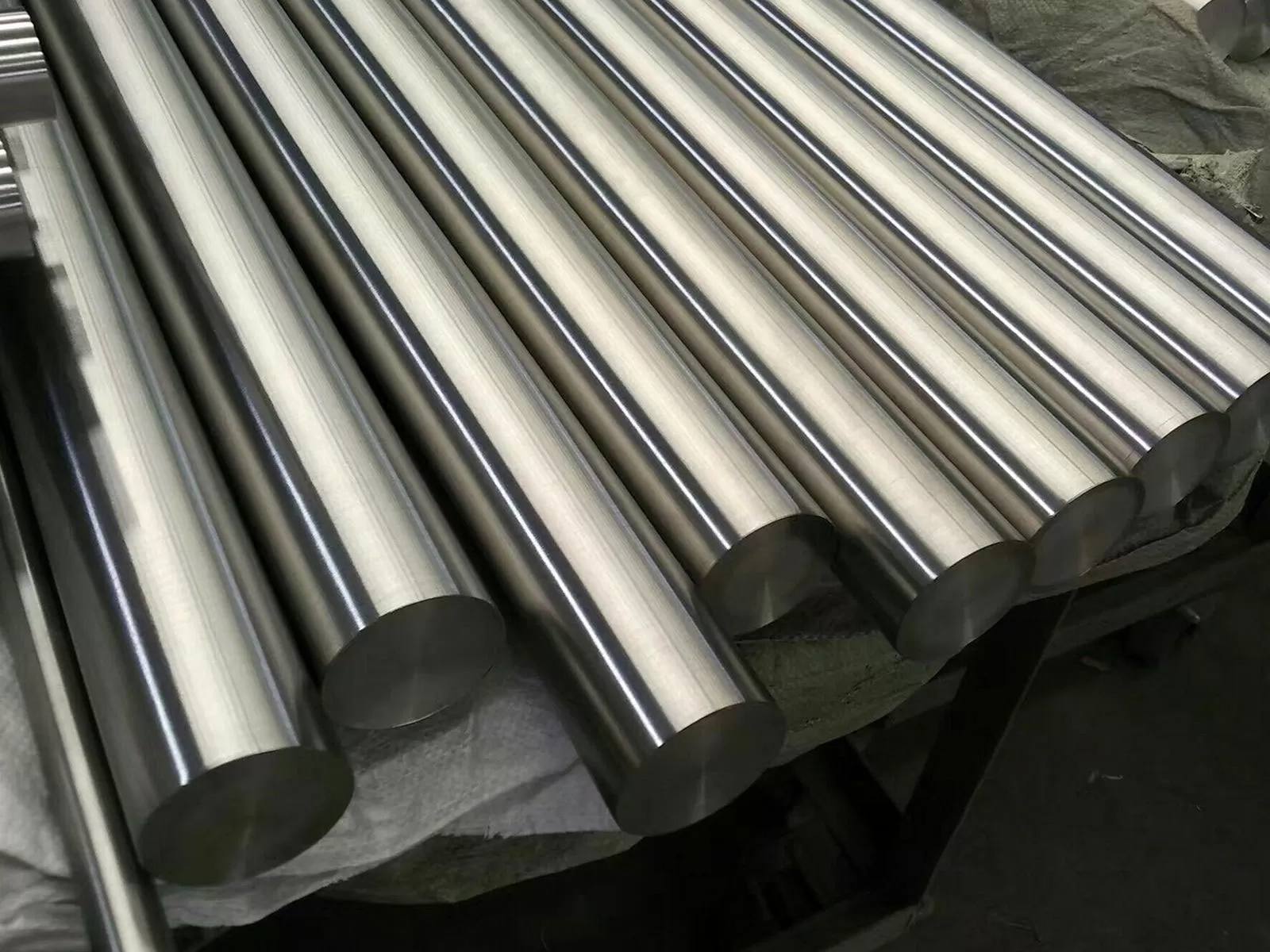

کوبش

بلوکهای ریخته شده سپس به شکلهای مورد نظر مانند میلهها، ورقها یا اشکال ویژه دیگر کوبش میشوند. کوبش به بهینه کردن ساختار دانه فولاد کمک میکند و ویژگیهای مکانیکی آن را بهبود میبخشد.

عملیات گرمایی

عملیات گرمایی مرحله مهمی در تولید HSS است. فولاد به فرآیندهای گرمایی کنترل شده میافتد تا سختی، تراکم و ساختار میکروی دلخواه را بدست آورد. این به طور معمول شامل تشدید و نرمکردن است تا ویژگیهای فولاد بهینه شود.

انواع فولاد تندبر

در گذشته، انواع مختلفی از آلیاژهای فولاد تندبر برای تأمین نیازهای خاص در برنامههای مختلف توسعه یافتهاند. در زیر به برخی از انواع معتبر HSS اشاره شده است:

M1

M1 یک فولاد تندبر تنگستن - مولیبدن است که مقاومت عالی در برابر سایش و مقاومت به شکل خاص را دارد. این نوع به طور معمول در تولید میلههای پیچ و مهرهها و فرزهای فرز استفاده میشود.

M2

M2 یکی از گستردهترین آلیاژهای HSS است. این نوع شامل تنگستن، مولیبدن و وانادیوم است و مقاومت حرارتی و سختی بالایی ارائه میدهد. M2 در ابزارهای برش مختلفی مانند میلهها، مهرهها و تیغههای دیده میشود.

M35

M35یک آلیاژ HSS حاوی کبالت است که به خاطر مقاومت استثنایی خود در برابر حرارت و سختی قرمز به شهرت رسیده است. این آلیاژ مناسب برای برنامههای برش در دماهای بالا است و اغلب در صنایع هوا و فضا و کارگاههای فلزی استفاده میشود.

M42

M42یکی از آلیاژهای HSS حاوی کبالت دیگر با قدرت سختی قرمز فوقالعاده است. این نوع فولاد تندبر به ویژه برای برنامههایی با دماهای بالا که شامل فرآیندهای ماشینکاری با سرعت بالا بر روی موادی مانند فولاد ضد زنگ و آلیاژهای نیکلی هستند، مناسب است.

T15

T15یک فولاد تندبر است که شامل مقادیر قابل توجهی تنگستن، کبالت و وانادیوم است. این نوع مقاومت عالی در برابر سایش دارد و برای دماهای بالا و برنامههای ابزار دستی و کارگاهی مناسب است.

PM-HSS

فولاد تندبری پودر (PM-HSS) یک پیشرفت مدرن در تکنولوژی HSS است. این نوع از طریق یک فرآیند پودر متالورژی تولید میشود و باعث میشود که ساختار دانه ریزی و ویژگیهای مواد را بهبود ببرد. PM-HSS مقاومت بهتری در برابر ضربه و مقاومت در برابر سایش دارد و برای برنامههای ابزار برش مطالبهای مناسب است.

کاربردهای فولاد تندبر

همانطور که گفته شد کاربرد فولاد در صنایع متفاوت است. با این تعریف فولاد تندبر در انواع صنایع به دلیل ویژگیهای استثنایی خود کاربردهای گستردهای دارد. برخی از کاربردهای کلیدی شامل موارد زیر میشود:

برش فلز

ابزارهای HSS به طور گسترده در برش و ماشینکاری فلزات از جمله فولاد، آلومینیوم و تیتانیوم استفاده میشوند. آنها برای تولید قطعات اتومبیل، قطعات هوا و فضا و عملیات ماشینکاری عمومی ضروری هستند.

کارچوب کاری

تیغهها و ابزارهای برش HSS در برنامههای چوبکاری استفاده میشوند و دقت و دوام را در برش چوبهای سخت و نرم فراهم میکنند.

شکلدهی و تشکیل

فولاد تندبر در تولید کارچوبها، مهرهها و دیگر ابزارهایی که برای فرآیندهای شکلدهی و تشکیل فلزات استفاده میشود، استفاده میشود.

سوراخکاری و فرزکاری

میلهها و ابزارهای برش HSS به طور گسترده برای ایجاد سوراخها و شکلدهی فلزات و مواد دیگر مورد استفاده قرار میگیرند.

برش مواد دشوار

آلیاژهای HSS حاوی کبالت مانند M35 و M42 برای برنامههای مرتبط با مواد دشوار به کار میروند، مانند فولاد ضد زنگ و آلیاژهای مقاوم در برابر حرارت.

نتیجهگیری

فولاد تندبر یک نقلیه بازیگر در دنیای ابزارهای برش و ماشینکاری بوده است. ترکیب بینظیری از سختی، مقاومت در برابر سایش و پایداری در دماهای بالا به این صنایع امکان داده است که بهرهوری و دقت بیشتری را در فرآیندهای تولید خود برسانند. با پیشرفت تکنولوژی، فولاد تندبری پودر و نوآوریهای دیگر به مرزهای این ماده چند منظوره فشار آوردهاند. فولاد تندبر همچنان بخش اساسی در توسعه ابزارهای برش کارآمدتر و موثرتر برای صنایع مختلف باقی میماند و به تولید و بهبود روزافزون صنعت تولید کمک میکند.